对于各种金属轴类零件如电机主轴、机床主轴、汽车传动轴和石油钻杆等,在机械工作中往往会受到一定的扭转载荷的作用。为保证类似零件产品在实际操作中的正常工作,需要对其进行相关的材料测试和试验,其中扭转试验可以测定出金属材料的剪切模量、规定非比例扭转强度、屈服强度、抗扭强度等力学性能指标,而扭应力疲劳试验则能反映金属材料在受到扭转荷载下的抗疲劳性能,直接关联着零件产品的质量和实际使用寿命。下面就根据GB/T 12443《金属材料 扭应力疲劳试验方法》和ISO 1352介绍一下具体的试验方法。

一、试验范围

本标准适用于室温大气下,测定公称直径为5.0mm~12.5mm圆形横截面金属光滑试样的扭应力疲劳性能。

二、试验原理

公称直径相同的试样装于扭转疲劳试验机上,并承受图1中4~7所示任一类型扭应力所对应的扭矩,连续试验至试样失效或至指定循环次数。(注:失效一般指试样完全断裂或出现内眼可见的疲劳裂纹。同批和对比试验的判据应相同。)

图1 循环应力的类型

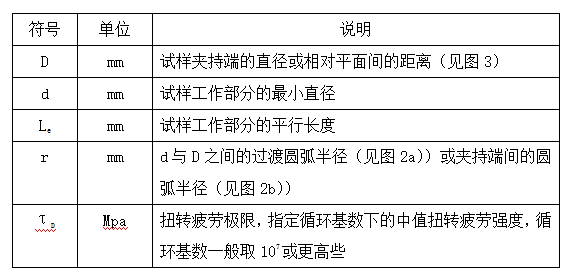

三、符号单位说明

四、试样制取

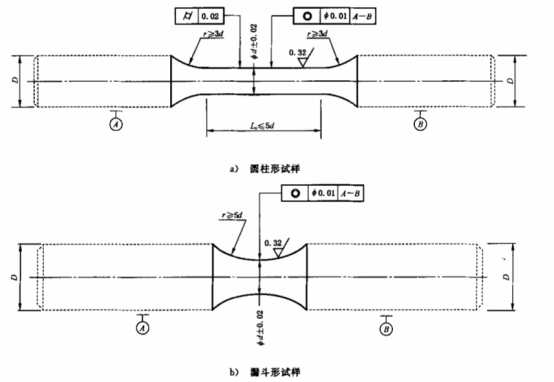

1、试样形状

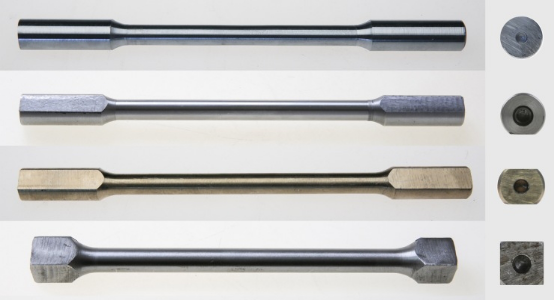

形状如图2所示。其工作部分可为圆柱形(见图2a))、漏斗形(见图2b)),工作部分横截面均为圆形;夹持端的形状则根据试验机的夹头形状和试验材料设计。试样的典型夹持端见图3。

图2 试样形状

图3 试样典型夹持端

2、试样尺寸

① 直径d的尺寸范围为5.0mm~12.5mm,推荐直径d的尺寸为6.0mm、7.5mm、 9.5mm; 允许偏差为±0.02mm。

② 实际最小直径的测量准确度应不低于0.01mm。测量直径d时,切忌损伤试样表面。

③ 工作部分与夹持部分的同轴度应不大于0.01mm。

④ 同批试验或对比试验所用试样直径d应具有相同公称值。

3、试样制备

取样部位、取向和方法按有关标准或双方协议。

① 机械加工

所采用的机械加工不允许改变试样的冶金组织或力学性能,且引起的试样表面加工硬化应尽可能小。 磨削精加工较硬材料的试样时,应提供足够的冷却液,确保试样表面不过热。

工作部分与过渡圆弧的连接应光滑,不应出现加工痕迹。

粗加工后的试样毛坯如需热处理,应留有适当的加工余量,以保证精加工后能够消除热处理对试样表面的不良影响。不允许对试样进行矫直。

② 表面抛光

试样的工作部分经车削或磨削至公称尺寸后,采用粒度较细且逐次变细的水磨砂纸或砂布,沿其圆周方向进行手工或机械抛光。抛光的中间阶段可沿任一方向, 以消除较粗粒度的砂纸或砂布所产生的伤痕;抛光的最后阶段应沿圆周方向。

抛光后,试样工作部分的表面粗糙度Ra的允许最大值为0.32μm。

③ 表面状态

试样工作部分的表面状态应与工况一致。

④ 试样贮存

已制备好的试样如不能及时试验,则应妥善贮存、保护,确保试样在贮存期间不变形且表面完好无损。

试验前,应采用适当的方法检查试样,其表面如有锈蚀或伤痕,则应重新进行表面精加工。

五、试验设备和试验条件

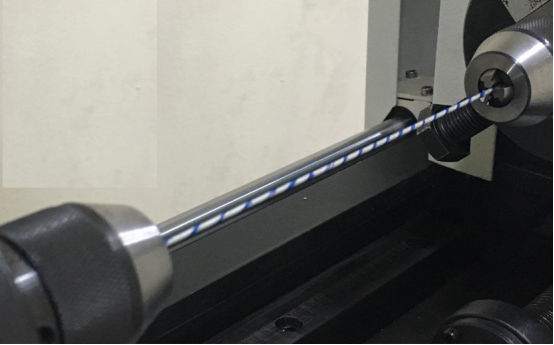

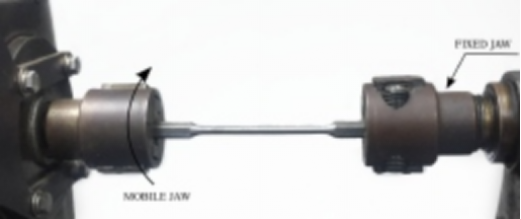

1、万测电液伺服扭转疲劳试验机

万测电液伺服扭转疲劳试验机,主要用于进行轴类试样的往复扭转疲劳试验,测试对象可以是金属、非金属、复合材料等材料试样,也可以是轴类的结构件,比如汽车传动轴等。试验环境可以是室温,也可以是高温、低温、盐雾等环境(需额外配环境箱)。

2、试验条件

① 试验环境为室温大气(10℃~35℃)。

② 应力循环频率不应引起试样过热或试验机共振。

③ 装于试验机上的试样不允许承受所需规定扭应力以外的其他应力。

六、试验步骤

1、安装试样

将试样紧固于试验机上,使试样与试验机两夹头保持良好同轴。

2、选定应力循环频率

根据所用试验机型号、试样、应力大小或试验要求选定应力循环频率。

3、施加扭矩

开动试验机,其应力循环频率调至选定值后,将规定扭应力所需的相应扭矩施加到试样上。

4、测定扭转疲劳性能

疲劳性能测定方法应根据试验目的加以选择。疲劳性能测定所用试样数量随测定方法的不同而有一个较宽的范围。推荐用如下方法测定扭转疲劳性能:

① 扭转疲劳极限(τD)的测定

试验一般在预计(0.95~1.05)τD范围的3级左右等间距应力水平下进行;应力增量一般为预计τD的3%~5%;第一根试样的应力水平应略高于预计τD;在每级应力水平下试样的数量一般在两根或两根以上。

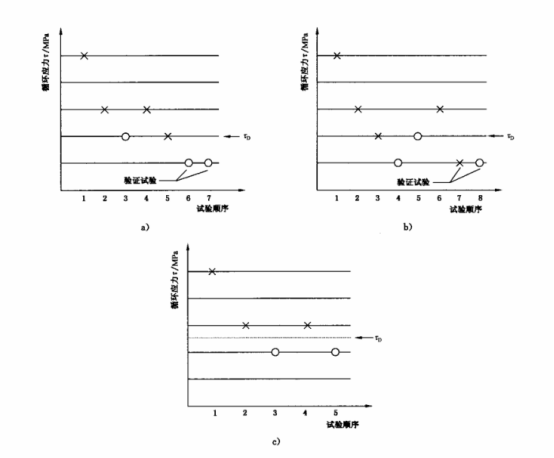

试验顺序如图4所示。

图4 测定τD的试验顺序

用下列方法之一处理试验结果所得应力水平即为扭转疲劳极限:

a)半数试样试验至指定循环数而不失效的最高应力水平,但在比此应力水平低一级的应力水平下,试验至指定循环数而不失效的试样应超过半数,如图4a)或图4b)所示;

b)如果在某级应力水平下,超过半数的试样试验未至指定循环数已失效,而在比此应力水平低一级的应力水平下,试样试验至指定循环数全不失效时,则上述两级应力水平的平均值为扭转疲劳极限,如图4c)所示。

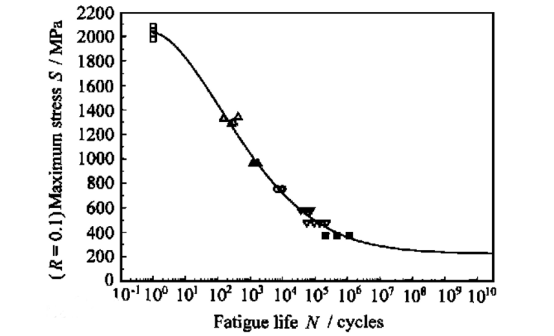

② S-N曲线的测定

通常取4级~6级应力水平;用成组法测定其中等寿命区的疲劳寿命,每组试样的数量一般随应力水平的降低而增加;用扭转疲劳极限(τD)的测定方法测定其长寿命区的扭转疲劳极限。

用逐点描迹法或最小二乘法,拟合上述试验数据点即成S-N曲线。

七、试验结果的表示方法

试验结果有下列两种表示方法:

① 列裹法

表中应包括如下内容:试验顺序、试样号、试样形状和尺寸及表面粗糙度、频率、 应力、循环次数、中等寿命区的平均寿命和长寿命区的扭转疲劳极限。

② 图示法

S-N曲线是常用的一种表示疲劳试验结果的方法。绘制S-N曲线时,以应力为纵坐标,以疲劳寿命为横坐标。

疲劳寿命采用对数坐标,应力采用线性坐标或对数坐标。

版权所有@深圳万测试验设备有限公司 Copyright(C)2024 wance Technologies Ltd.

All Rights Reserved 粤ICP备15055763号